制造业企业工艺管理

发布日期:2012-08-21 21:30 浏览次数: 次

在全球化市场竞争日益激烈和生产制造日益国际化、分散化的趋势中,随着欧美、日本、韩国、中国台湾地区以及东南亚制造业的大规模倾斜式转移,中国正逐步向世界级制造中心迈进,并突出表现为面向成本优势的劳动密集型加工特点。提高当前中国制造业企业核心竞争力的关键在于如何提高生产效率和加工质量、降低制造成本、缩短交货周期、保护生态环境、降低能源和资源消耗,而这些需求正是工艺管理所要解决的问题。

1 工艺管理在生产中的作用

工艺管理是科学地计划、组织和控制各项工艺工作的全过程,是对制造技术工作所实施的科学的、系统的管理行为。将原材料、半成品转变为成品,包括生产准备、加工、检验、装配、调试直至包装出厂的全过程中,最主要的内容就是产品及零部件的(制造)工艺过程。

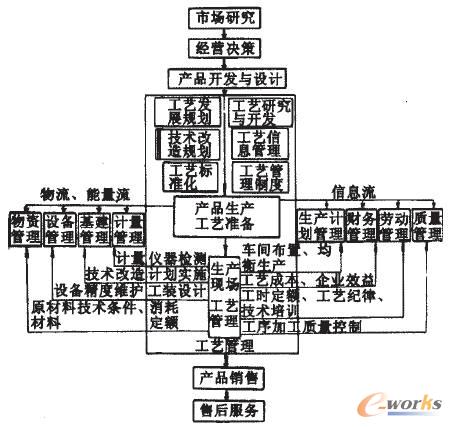

企业的工艺管理系统如图1所示,从图1中可以看出,生产管理系统中各子系统的管理工作都与工艺管理工作有着密切的联系。企业工艺管理根据其不同的功能和作用,可分为工艺基础工作、产品生产工艺准备、生产现场工艺管理3个方面。

图1 企业工艺管理系统

工艺过程的灵活性较大,可以有不同的工艺方法实现产品同质化要求。对不同技术要求、不同批量的零件或产品,在制造过程中某一技术方案是否可行,不仅要考虑其技术性能,还要考虑它的经济性。在保证产品质量的前提下,必须综合考虑安全、质量、成本、生产效率等因素,用最经济的方法完成零件或产品的制造。全面达到安全、质量、成本、生产效率4方面基本要求的工艺方法和条件需要在实践中不断探索。

现场工艺管理正是基于生产过程的全面有效地控制,在深入研究产品特性的基础上调动本企业的工艺资源,进行合理的组织和指挥,在保证质量的前提下,用最经济的方法高效地制造出优质产品。

2 现场工艺管理

作为效率改善的起始点,现场工艺管理已经被证明是极为有效的现场改善方法之一。生产现场工艺管理是指对生产作业现场,包括与生产作业有关的物流现场、质量现场、设备现场、运输现场、试验现场和安全现场等企业所有现场的管理。

ISO 9000族标准中,对资源提供作了要求和界定,即资源提供应满足质量管理体系运作和顾客的要求,具体包括人员、基础设施、工作环境、信息、供方和合作者、自然资源及财务资源。在产品质量形成的过程中,人、机、料、法、环,测(5M1E)共同对产品质量起作用。而现场工艺管理,其主要流程就是围绕着生产的人、机、料、法、环、测(5M1E)6大要素进行PDCA循环的原则进行管理。

在PDCA循环中,上一级的循环是下一级循环的依据,下一级的循环是上一级循环的落实和具体化。每个PDCA循环都不是在原地周而复始运转,而是象爬楼梯那样,每一循环都有新的目标和内容,这意味着现场工艺管理经过1次循环就解决了1批问题,质量、成本等企业综合水平有了新的提高。

2.1 工艺的验证和改进

优质产品有赖于优良制造的可靠性保证,而优良制造取决于科学合理的加工工艺。现场生产在贯彻执行工艺文件的过程中,应验证所设计的工艺规程、工艺守则以及工艺装备的设计质量,同时验证产品图样设计的工艺性是否合理。即对工艺提供的方法、工装、设备以及零件加工的定位基准、加工过程、检测、包装、储运等实际生产的各个环节进行核验和改进。http://www.zhijiegl.com/